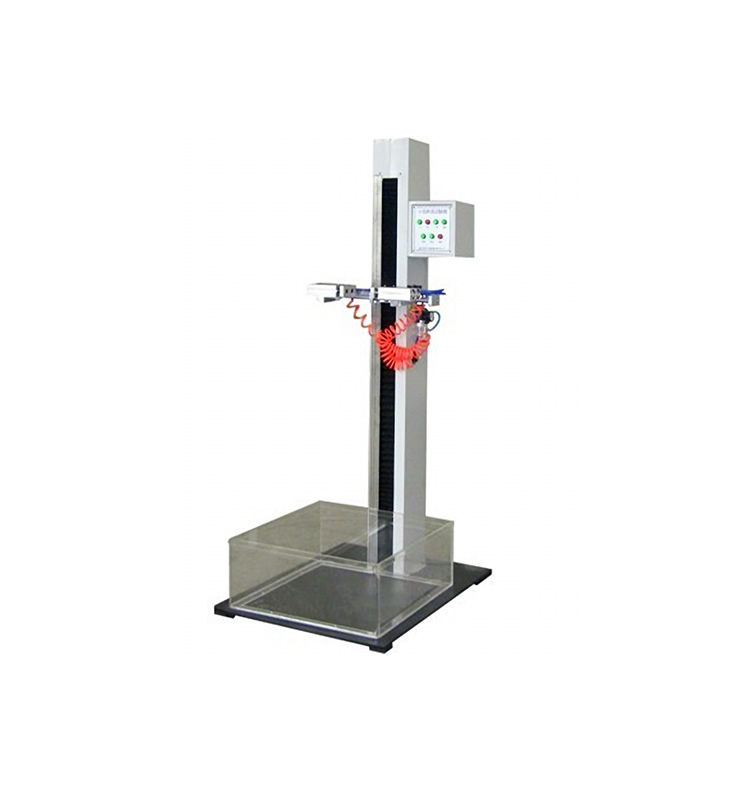

非飽和高壓加速老化試驗(yàn)箱通過模擬高溫、高壓、非飽和濕度的極端環(huán)境,加速材料或產(chǎn)品的老化過程,在材料耐久性評(píng)估中具有獨(dú)特價(jià)值,但也存在一定應(yīng)用限制。以下從優(yōu)點(diǎn)和局限性兩方面詳細(xì)分析:

一、核心優(yōu)點(diǎn)

1. 大幅縮短試驗(yàn)周期,提高研發(fā)效率

自然環(huán)境下的材料老化(如塑料降解、橡膠老化)往往需要數(shù)年甚至數(shù)十年,而非飽和高壓加速老化試驗(yàn)箱通過提升溫度(通常 80-200℃)和壓力(0.1-2.0MPa),利用 “化學(xué)反應(yīng)速率與溫度、壓力正相關(guān)” 的原理(如范特霍夫規(guī)則:溫度每升 10℃,反應(yīng)速率翻倍),可將老化周期壓縮至數(shù)天或數(shù)周。

例如:某款橡膠密封件在自然環(huán)境下需 5 年出現(xiàn)明顯老化,通過試驗(yàn)箱設(shè)定 120℃、0.5MPa 條件,僅需 100 小時(shí)即可模擬同等老化程度,大幅縮短產(chǎn)品研發(fā)和質(zhì)量驗(yàn)證周期。

2. 模擬復(fù)雜環(huán)境,貼近實(shí)際使用場(chǎng)景

相比傳統(tǒng)常壓老化試驗(yàn)箱(僅控制溫度和濕度),非飽和高壓加速老化試驗(yàn)箱增加了 “壓力” 參數(shù),且濕度控制在非飽和狀態(tài)(30%-90% RH),更貼近以下實(shí)際場(chǎng)景:

高壓環(huán)境:如深海設(shè)備、高壓管道、航空航天部件的使用環(huán)境;

非飽和潮濕環(huán)境:如戶外建材(暴露在雨霧中但非長(zhǎng)期浸泡)、電子元件(潮濕空氣而非液態(tài)水侵入)。

這種 “多參數(shù)協(xié)同模擬” 能更真實(shí)地反映材料在復(fù)雜環(huán)境中的老化行為,試驗(yàn)結(jié)果參考價(jià)值更高。

3. 參數(shù)可控,試驗(yàn)重復(fù)性強(qiáng)

設(shè)備可精確控制溫度(±0.5℃)、壓力(±0.01MPa)、濕度(±5% RH)等參數(shù),支持程序化設(shè)定(如溫度循環(huán)、壓力波動(dòng)),確保同一批次或不同批次試驗(yàn)條件一致。

相比自然老化(受季節(jié)、地域、氣候波動(dòng)影響),試驗(yàn)結(jié)果的重復(fù)性和可比性更強(qiáng),便于量化分析材料老化速率(如強(qiáng)度損失率、色差變化值)。

4. 適用范圍廣,覆蓋多行業(yè)需求

可用于高分子材料(塑料、橡膠、涂料)、電子元件(芯片、電纜)、醫(yī)療器械(輸液管、人工關(guān)節(jié))、建材(密封膠、防水涂料)等多種產(chǎn)品的老化測(cè)試,滿足汽車、航空航天、醫(yī)療、包裝等行業(yè)的標(biāo)準(zhǔn)要求(如 ASTM D573、ISO 11346)。

二、主要局限性

1. 加速老化與自然老化的相關(guān)性需驗(yàn)證

高壓、高溫環(huán)境可能導(dǎo)致材料老化機(jī)理與自然環(huán)境存在差異:

例如:某些聚合物在高溫下可能發(fā)生熱降解(而非自然環(huán)境中的氧化降解),導(dǎo)致試驗(yàn)結(jié)果無法完全對(duì)應(yīng)實(shí)際使用情況。

因此,需通過 “加速因子校準(zhǔn)”(如對(duì)比相同材料的加速老化數(shù)據(jù)與長(zhǎng)期自然老化數(shù)據(jù))建立相關(guān)性模型,否則可能誤判材料性能。

2. 設(shè)備成本高,維護(hù)難度大

購(gòu)置成本:非飽和高壓加速老化試驗(yàn)箱因需耐受高壓、高溫和腐蝕,腔體多采用 316L 不銹鋼或鈦合金,配套精密壓力控制系統(tǒng)和溫濕度模塊,單價(jià)通常在 10-50 萬元,遠(yuǎn)高于常壓老化箱(1-5 萬元)。

維護(hù)成本:密封件(如氟橡膠密封圈)需定期更換(每 50-100 次試驗(yàn)),壓力傳感器、安全閥等精密部件需年度校準(zhǔn),長(zhǎng)期使用成本較高。

3. 試樣尺寸和類型受限

腔體容積通常較小(10-100L),無法容納大型構(gòu)件(如整扇門窗、大型電纜),僅適合小型試樣(如材料切片、小型元件)。

對(duì)易揮發(fā)、腐蝕性強(qiáng)的試樣(如含有機(jī)溶劑的涂料、強(qiáng)酸強(qiáng)堿材料)兼容性差,可能污染腔體或損壞密封系統(tǒng),增加維護(hù)難度。

4. 能耗高,操作門檻高

運(yùn)行時(shí)需持續(xù)加熱(維持高溫)和加壓(壓縮機(jī)工作),能耗是常壓老化箱的 3-5 倍(如 100L 設(shè)備每小時(shí)耗電 5-10 度)。

操作需專業(yè)人員:需熟悉壓力控制邏輯(避免超壓爆炸)、溫濕度協(xié)同調(diào)節(jié)(防止結(jié)露影響非飽和狀態(tài)),且試驗(yàn)后需按標(biāo)準(zhǔn)流程處理試樣(如冷卻至室溫再取出,避免溫度驟變導(dǎo)致數(shù)據(jù)偏差)。